重工業液壓系統如何優化維護策略以降低非計劃停機時間?

重工業液壓系統是設備運行的核心動力單元,其穩定性直接影響生產連續性。非計劃停機不僅造成生產中斷,還會帶來額外的維修成本。優化維護策略是提升液壓系統可靠性的關鍵途徑。本文從實際應用角度出發,探討如何通過科學方法優化維護策略,有效減少非計劃停機時間。

液壓系統常見故障模式

液壓系統故障通常具有漸進性特征,主要表現包括:

油液污染:顆粒物增多導致閥芯卡滯、泵磨損加劇

密封失效:老化或磨損引起的泄漏問題

性能衰減:壓力波動、流量下降等系統性效率降低

元件磨損:泵、馬達、缸等核心部件因長期運行出現機械磨損

維護策略優化方案

1. 基于狀態的預防性維護

傳統定期維護可能造成過度維護或維護不足。采用狀態監測技術可更精準地判斷維護時機,具體措施包括:

油液分析:定期檢測顆粒度、水分、粘度、酸值等指標,科學判斷換油周期

振動監測:在泵、馬達等關鍵部位安裝傳感器,捕捉早期機械故障信號

溫度與壓力監測:實時監控系統運行參數,發現異常趨勢及時干預

2. 關鍵元件壽命預測與管理

不同元件的磨損速率受工況影響較大,可采用以下方法優化維護計劃:

運行數據記錄:統計泵、閥等核心部件的運行時間、負載情況

歷史故障分析:結合過往維修數據,預測易損件的更換周期

備件庫存優化:基于故障概率和采購周期,合理儲備關鍵備件

3. 維護流程標準化與人員培訓

制定詳細維護規程:明確液壓系統點檢、保養、維修的標準流程

強化故障診斷能力:通過培訓提升維護人員對液壓系統故障的快速判斷能力

建立維護檔案:記錄每次維護的詳細數據,便于后續分析與優化

實施效果評估

優化后的維護策略應通過以下指標進行效果驗證:

平均無故障時間(MTBF):衡量系統可靠性是否提升

非計劃停機次數:對比優化前后的停機頻率變化

維護成本占比:評估維護策略的經濟性

結論

通過狀態監測、數據分析和標準化維護流程,可顯著降低液壓系統的非計劃停機時間。關鍵在于從“定期維護”轉向“精準維護”,結合實時監測和歷史數據分析,制定更科學的維護計劃。同時,持續優化備件管理和人員技能,確保維護策略長期有效,*終提升設備綜合運行效率。

相關新聞

-

工程機械回暖,液壓油缸行業訂單交付壓力能否跟得上?

近年來,工程機械市場景氣度出現階段性回升,基礎設施建設、礦山開采、市政工程以及更新換代需求逐步釋放,帶動挖掘機、裝載機、起重機等主機產品銷量回暖。在這一背景下,作為核心執行元件的液壓油缸,其市場需求同步增長。面對訂單集中釋放,液壓油缸企業的··· -

挖掘機液壓油缸漏油是什么原因造成的?

挖掘機作為典型的工程機械設備,其動作執行主要依賴液壓系統完成。液壓油缸在整機工作中承擔著舉升、回轉、伸縮等關鍵功能。一旦出現漏油問題,不僅影響施工效率,還可能導致系統壓力不足、動作遲緩甚至部件損傷。因此,系統分析液壓油缸漏油的成因,對設備維··· -

為何越來越多的自動化產線開始重視雙向油缸的響應速度?

在自動化產線不斷向高速化、精密化發展的背景下,執行機構的動態性能逐漸成為系統設計中的關鍵指標。其中,雙向油缸作為常見的液壓執行元件,其響應速度正受到越來越多設備制造商和系統集成方的重視。這一趨勢并非偶然,而是與產線運行效率、控制精度以及系統··· -

雙向液壓油缸的活塞桿表面處理工藝如何選擇更耐用?

雙向液壓油缸在工業機械、工程機械及液壓傳動系統中應用廣泛,其性能和使用壽命在很大程度上依賴于活塞桿的表面處理質量。活塞桿在工作過程中承受著高壓液體的作用,同時需要應對摩擦、磨損和腐蝕。因此,合理選擇表面處理工藝對于提高活塞桿耐用性具有關鍵作··· -

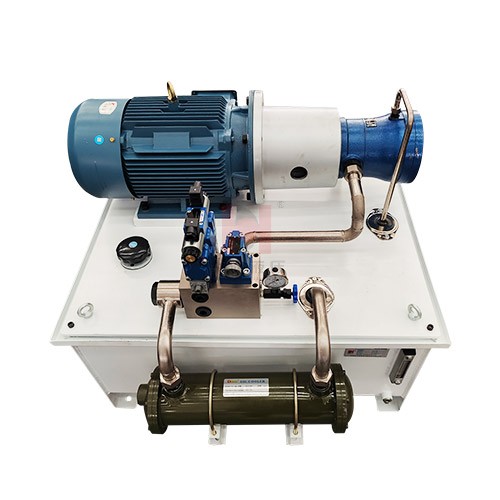

液壓站的降噪設計在行業內有哪些新方案?

液壓站作為工業生產中的關鍵動力系統,其運行過程中產生的噪聲不僅影響操作環境,還可能對設備周邊的人員健康和工作效率造成影響。因此,液壓站的降噪設計成為了行業關注的重要環節。近年來,隨著液壓技術的不斷發展,多種新型降噪方案逐漸在行業內得到應用,··· -

高溫環境對液壓站穩定運行的影響應如何應對?

液壓站作為工業設備的重要組成部分,其穩定運行直接關系到整個液壓系統的效率和可靠性。在高溫環境下,液壓站可能面臨多方面的挑戰,合理應對高溫影響,對于確保設備長期穩定運行具有重要意義。一、高溫環境對液壓站的主要影響液壓油性能變化高溫會加速液壓油···

蘇公網安備32021102001991

蘇公網安備32021102001991